连云港保税区年产30万吨预拌糖生产线

本工程项目设计规模为年双产30万吨预拌糖。主要为90%糖与淀粉及其他添加物经配料系统混合后的成品粉料,主要性质为辅助食品添加,食品/烘焙/蛋糕/固体饮料/咖啡/奶茶/面包/甜点/糕点预拌粉。

良友股份作为国家高新技术企业,我们聚焦玉米深加工项目/玉米深加工生产线/保税区玉米加工设备/预拌糖生产线的研究、设计、制造与安装服务,为综合保税区玉米加工企业提供集仓储、灭活、粉碎配料混合、成品吨包与散装发运于一体的玉米保税保值加工系统,以环保、智能、低耗、低碳的理念服务于玉米深加工行业。

良友在玉米深加工项目上紧跟国家政策引领,率先探索,积极实践:

◆专属定制化设计,充分考虑防尘、防爆、降噪设计;

◆原料与成品双向环道物流设计;

◆成品吨包与散装供应链设计,满足大产能输送、低能耗生产。

目前在国内保税区已有多项成功案例:连云港保税区时产150吨玉米深加工生产线,日照保税区时产100吨玉米深加工生产线,临沂保税区时产80吨玉米深加工生产线、红河保税区时产60吨玉米深加工生产线、连云港保税区年产30万吨预拌糖生产线、岳阳保税区年产20万吨预拌糖生产线等。

整套产线采用科学的设计工艺和专业的生产设备,结合综保区客户的不同需求,定向设计、合理布局、高效生产、快速投产,帮助客户抢占市场先机。在满足个性化需求的同时,提供从整厂规划、设备选型、安装调试到操作培训、维护保养、后续升级的一站式服务。

良友单机与工程系列产品均已通过ISO9001:2015国际质量体系认证、知识产权与两化融合双贯标认证企业等多项认证,在取得多项资质与荣誉的同时获得国家专利30多项,产品远销欧洲、非洲、澳洲、南美洲、东南亚、中东等30多个国家和地区。

以上为我公司设计、制造及承建的连云港保税区年产30万吨预拌糖生产线

工艺流程简介:

本工程项目设计的连云港保税区年产30万吨预拌糖生产线,规模为年双产30万吨预拌糖。主要为90%糖与淀粉及其他添加物经配料系统混合后的成品粉料,主要性质为辅助食品添加。该生产工艺为原料接收、配料、混合、成品包装等工序,并设有通风除尘、微机电控、空气压缩等辅助系统。主要有如下几个工段(关键控制点为:配料和混合工段、成品打包工段):

(1)原料接收与工序;(2)配料和混合工序;(3)成品称量打包工序;(4)其它辅助系统

连云港保税区年产30万吨预拌糖生产线的工艺特点及工段介绍(含工程现场图):

一、原料接收工序(投料、除尘)

根据生产配方将所需的原料,经投料口投入,原料经提升机提升后,进入待配料仓。

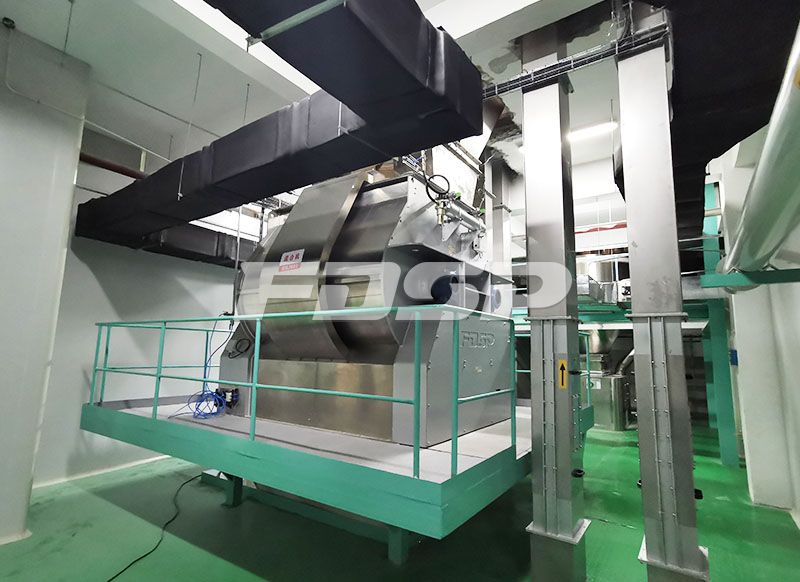

二、配料和混合工序

提升机将物料送到待混合仓,打开待混合仓气动闸门,物料进入双轴浆叶混合机,这时在投料口投入经检验合格的预混料和磷脂油进行混合。配料系统的动态配料精度不大于3‰,静态配料精度不大于1‰。混合机的混合的时间为120-300秒,检验人员在这时进行混合均匀度的检验,要求混合均匀度的变异系数CV值不得大于5%。混合均匀后的物料通过螺旋输送机送到提升机。

三、成品称量打包工序

调节好自动定量包装秤,按要求对成品进行称量、打包,控制每包的包装重量在40±0.2kg。质保部此时对成品进行抽样化验,检验合格后方可入库。

四、其它辅助系统

1、输送机械

输送设备分两种:垂直输送和水平输送。垂直输送有斗式提升机,水平输送有输送机、螺旋输送机、螺旋喂料器。

整个生产车间配置有4台斗式提升机、6台刮板输送机、6台螺旋喂料器。6台斗式提升机分别完成原料进入车间、配料提升、混合后物料的提升。1台刮板输送机配置在混合机底部。6台螺旋喂料器布置在1台配料秤上方。

2、生产车间除尘系统

生产车间除尘系统采用传统形式,由吸尘罩、旋风分离器、离心风机及相应的管道所组成。成品打包1组,共两个吸风点;下料坑单机除尘风网。

3、控制系统:配料秤、混合机采用自动控制进行集中控制;包装机、除尘系统等采用分级控制系统进行现场控制。

五、生产产品时,防止污染的措施

1、设备区域会做全封闭隔断,人员要经过净化后才能进入设备加工区域;

2、投料后应对所投原料及时清理,并应保证输送设备空转2分钟以上,保证各种原料在输送过程中不发生交叉污染;

3、经常检查输送设备、提升机、混合机等设备,防止积料、堵料、漏料,以防原料或成品在设备中发生交叉污染。